A fröccsöntés szimuláció versenyelőnyt jelent – 2. rész

A modell importálása után az első feladat a meglövési pont kiválasztása, amelyet tervezési szempontból osztósíkban elhelyezni a legkézenfekvőbb, ám a gát elhelyezése korántsem ennyire egyértelmű feladat.

A modell importálása után az első feladat a meglövési pont kiválasztása, amelyet tervezési szempontból osztósíkban elhelyezni a legkézenfekvőbb, ám a gát elhelyezése korántsem ennyire egyértelmű feladat.

Először is figyelembe kell venni a szerszámtervezési ökölszabályokat; nemcsak a terméknek, de a gátnak és az elosztórendszernek is könnyedén eltávolíthatónak kell lennie. A döntésre a termékgeometria, az osztósík elhelyezése is hatással van, szem előtt kell tartani a polimerek reológiai sajátosságait is, és nem utolsó sorban az esztétikai kritériumok is hasonlóan nagy befolyással bírnak.

A Moldflow paletta minden verziója automatikusan képes meghatározni a minimális folyási utak, a minimális záróerő-szükséglet és a minimális folyási ellenállás alapján a meglövésre geometriailag optimális tartományt. Olyan tartományokat is beállíthatunk a darabon, amelyeket figyelmen kívül kell hagynia a szoftvernek a gátkeresés során. Tipikusan ilyen részek a fröccshelyes tervezés ökölszabályai miatt a bordák, filmzsanérok, illetve egyéb kis falvastagságú részek.

Amennyiben még nem áll rendelkezésünkre fröccsöntőgép, a fenti adatok birtokában a szoftver már jól körülhatárolja, milyen teljesítményű fröccsgépre lesz szükség. A gépeket virtuálisan rögtön ki is próbálhatjuk az Autodesk 1100 fröccsöntőgépet tartalmazó adatbázisából választva. A konkrét alapanyag és géptípus kiválasztása után, még a kitöltési analízis előtt, amely már egy idő és számítás igényes folyamat, lehetőség van gyors-kitöltésvizsgálat (Fast-Fill analysis) futtatására, melynek pontossága illetve az output adatok mennyisége ugyan nem ér fel a hagyományos kitöltésvizsgálatéval, viszont töredék idő alatt elkészül, és a kitöltődés során fellépő problémák jelentős részét már megjeleníti. Ennél a megoldásnál a fő szempont, hogy minimális idő (szintén pár perc) alatt láthassa a tervező, hogyan töltődik ki a termék, és probléma esetén minél hamarabb korrigálni tudja a meglövési pontok pozícióját.

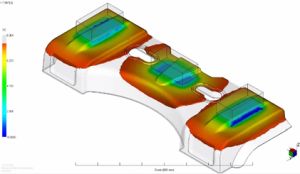

Zsugorodás, vetemedés, maradó feszültségek előrejelzése

A Moldflow képes szimulálni a formaüreget már kitöltött műanyag termék technológiai zsugorodását, illetve a hűlés során kialakuló vetemedését, deformációját, ezáltal sokkal pontosabb képet kap a tervezőcsapat arról, hogy a szerszámüreg kialakításakor milyen tűrésmezővel érdemes kalkulálni. A termék zsugorodási és vetemedési paramétereinek ismeretében lehetőség van a vetemedett darab geometriájának kiexportálására is, amellyel szintén tervezési időt tudunk megtakarítani.

A szoftver segítségével előre jelezhetők, s már a szerszámtervezés során kijavíthatók a szerszámüreg kiöltésekor, a polimer ömledék reológiai sajátosságaiból eredő hibák. A Moldflow a kitöltési szimuláció során az alkalmazott fröccsöntési technikától függően mintegy 30 paramétert vizsgál meg, ezek közül szerszámtervezési szempontból a legfontosabbak a nyírási sebesség, a kitöltési idő, a kitöltés közben, illetve a kitöltés végén ébredő nyomás, az ömledékfront hőmérséklete, a kitöltés közben kialakuló légzárványok és összecsapási helyek, hogy csak a legfontosabbakat említsük.

Szerszámozási szempontból szintén lényeges kérdés még a magdeformáció. A beépített magok illesztési hézagai miatt egy minden esetben fellépő folyamatról van szó, amely vékonyfalú termékek fröccsöntésekor, illetve hosszú és vékony magok alkalmazásakor okozhat problémát. Az úgynevezett Core-Shit analízis segítségével előre meghatározható, hogy a formaüreg kitöltése közben mekkora mértékű és milyen irányú magdeformáció lép fel, illetve a formaüreg kitöltésével egy időben a magra ható feszültség-eloszlás kimutatására is van lehetőség.

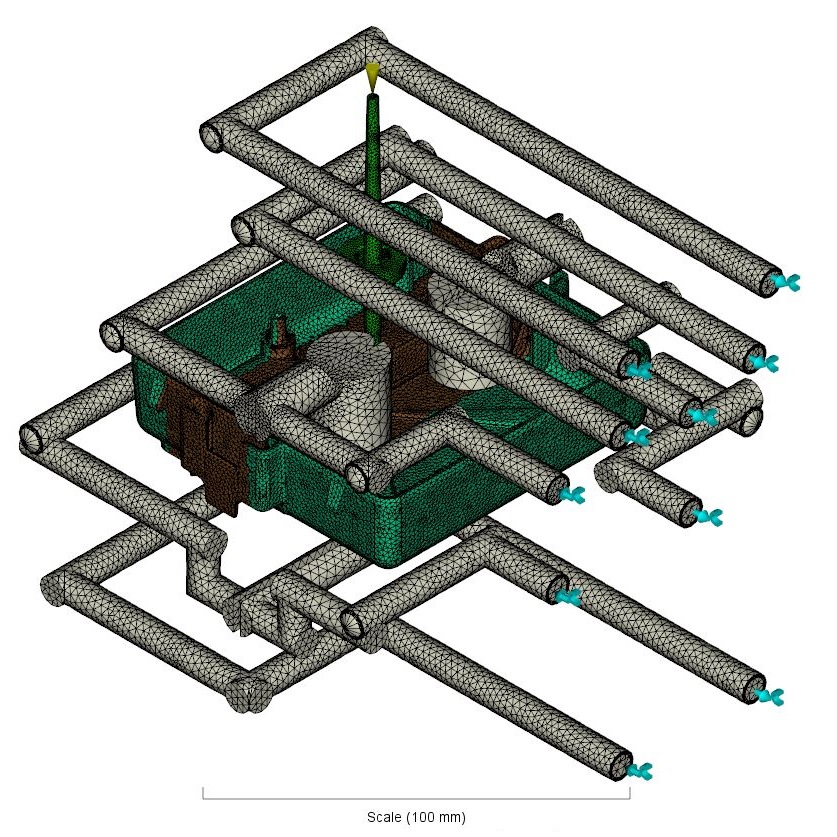

Formakövető hűtés szimulációja

Egy fröccsszerszámnak több tízezer temperálási ciklust kell elviselnie életútja során. Már lassan 20 éves publikációk is igazolják*, hogy ha a hagyományos hűtőkörök helyett formakövető hűtést alkalmazunk, a szerszám élettartama akár 70%-al növelhető az egyenletesebb hőmérséklet eloszlás valamint a kisebb ciklikus hőterhelésnek köszönhetően. Ilyen hűtést mellett nem csak a termék minősége lesz jobb, de a ciklusidő is jelentős mértékben lecsökken. A technológia jelenleg még költséges, mivel a formakövető hűtőkörök csak speciális DMLS technológiával (fémpor lézerszinterezése) gyárthatók, de sorozatgyártás esetén nem kérdés, hogy megtérül-e a befektetés.

A Moldflow család Insight verziói speciális fröccsöntési technológiák szimulálására is alkalmasak, ahol már analitikus módszerrel lehetetlen meghatározni az optimális technológiai paramétereket. Ilyen technológiák többek között a gázbefúvásos fröccsöntés, a különféle többkomponensű fröccsöntési technológiák, a fröccssajtolás, a reaktív anyagok fröccsöntése, illetve mikrochip tokozás, amely az áramlási viszonyokra különösen érzékeny technológia. Tokozás során a befröccsöntési fázisban kiemelt figyelmet kell fektetni az áramkörök épségének megóvására, illetve az elektromos vezetőképesség sem szenvedhet csorbát.

A Moldflow család Insight verziói speciális fröccsöntési technológiák szimulálására is alkalmasak, ahol már analitikus módszerrel lehetetlen meghatározni az optimális technológiai paramétereket. Ilyen technológiák többek között a gázbefúvásos fröccsöntés, a különféle többkomponensű fröccsöntési technológiák, a fröccssajtolás, a reaktív anyagok fröccsöntése, illetve mikrochip tokozás, amely az áramlási viszonyokra különösen érzékeny technológia. Tokozás során a befröccsöntési fázisban kiemelt figyelmet kell fektetni az áramkörök épségének megóvására, illetve az elektromos vezetőképesség sem szenvedhet csorbát.

*: E. Sachs, E. Wylonis, S. Allen, M. Cima, H. Guo: Production of injection molding tooling with conformal cooling channels using the three dimensional printing process, Polymer Enginnering & Science, 40, 5, 1232-1247 (2000)

Ez is érdekelheti >>> A hatékony szerszámhűtés 11 tényezője magyar nyelvű kiadvány letöltésével áttekintést kaphat, hogy a szerszám- és alkatrésztervezők milyen módszerekkel igyekeznek a hűtési hatékonyság maximalizálása révén felgyorsítani a minőségi alkatrészek előállítását. További információ >>>

Visszanézhető, ingyenes szakmai webinárium

Megvizsgáljuk, hogy milyen előnyökkel jár egy olyan hűtőkör kialakítása a fröccsöntő betétekben, ami leköveti a fröccsalkatrész formáját; milyen eszközeink vannak egy optimális hűtőkör kialakítására.

A webinárium az alábbi linken regisztráció után visszanézhető >>>

Reméljük, hogy a fenti példa meghozza a kedvét ahhoz, hogy Ön és vállalata kihasználva az újabb és újabb tervezési technológiák előnyeit új szintre emeljék tervezési hatékonyságukat. Vegye fel a kapcsolatot cégünk CAD-CAM csapatával, hogy az iparágban jártas szakértőink támogatást nyújtsanak vállalata terméktervezési és fejlesztési folyamatainak továbbfejlesztéséhez és átalakításához.

Specialistákból álló csapatunk bármikor rendelkezésére áll, hogy segítsen Önnek a legtöbbet kihozni szoftveréből. Amennyiben szakmai ismereteit bővítené és elsőként szeretne hozzáférni a legfrissebb újdonságokról szóló hírekhez vagy cikkekhez, elég egyetlen lépés. Legyen tagja Facebook közösségünknek, vagy iratkozzon fel Hírlevelünkre!

Kapcsolattartó: